组件式中空板周转箱的力学性能分析

中空板周转箱在堆码过程中,常常会发生箱体变形现象,导致内装物损坏,其原因可能是中空板周转箱结构的承重能力较弱。考虑到运输过程诸多环境因素的影响,可能遭受跌落等冲击作用,因此文中选用折叠式侧开中空板周转箱进行静态压缩和动态跌落仿真实验来分析其力学性能。

1、静态压缩性能

由于组合式中空板周转箱组件较多,组件之间的接触点多,为了保证仿真的正确性,以及在后续的网格划分及接触设置过程中不出现错误,利用AnsysWorkbench软件进行仿真测试前,先将模型进行简化处理,再进行结构应力分析仿真,在中空板周转箱上表面施加恒定压力载荷来分析结构的效应,即分析在稳态载荷条件下引起的系统或部件的位移、应力。假定载荷不变,即假设载荷随时间的变化非常缓慢,通过试验结果判断载荷是否会对内装物以及中空板周转箱的使用寿命造成较大影响。利用AnsysWorkbench有限元软件进行的结构应力分析步骤可分为前处理、求解、通用后处理阶段。

1.1前处理

1)导入三维模型后,定义材料属性。聚丙烯(PP)材料的物理参数设定为:弹性模量E=896MPa,泊松比μ=0.41,密度ρ=8.90×102kg/m3。侧板、底板、盖等定义为PP,各类轴和跌落面设置为structuralsteel。

2)定义接触类型。导入装配体时,系统自动生成绑定接触,设置侧板间为无摩擦接触,轴与侧板之间为摩擦接触,摩擦因数为0.3。

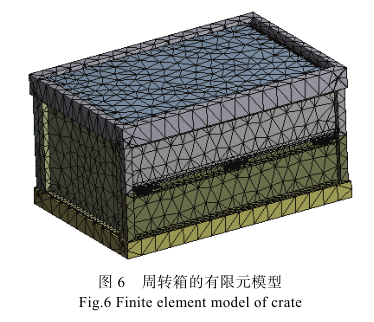

3)划分网格。网格划分过程中,选择合适的网格类型、尺寸等是划分高质量网格的关键,也是有限分析过程中至关重要的一步。由于各组件的结构较为规则,且组件较多,为了减少计算量,这里采用四面体单元自动划分网格,网格尺寸以系统参照性设置为Coarse。划分后的有限元模型见图6,单元数量为37418个,节点数量为77558个,网格平均质量参数为0.74337,属于较为正常的网格范围;网格偏度为0.40075,说明细节网格仍有较大偏差,但小于系统求解参数0.7,对求解结果影响不大。

1.2添加载荷和边界条件

对中空板周转箱地面进行固定约束。假定中空板周转箱堆码放置时,最底层中空板周转箱承受350N的重力,则可设定在中空板周转箱的上表面施加垂直的恒定载荷为350N,其他参数保持默认设置。

1.3求解

求解器按默认方式,定义等效应力、应变云图和位移云图,然后进行求解。

1.4分析与结果

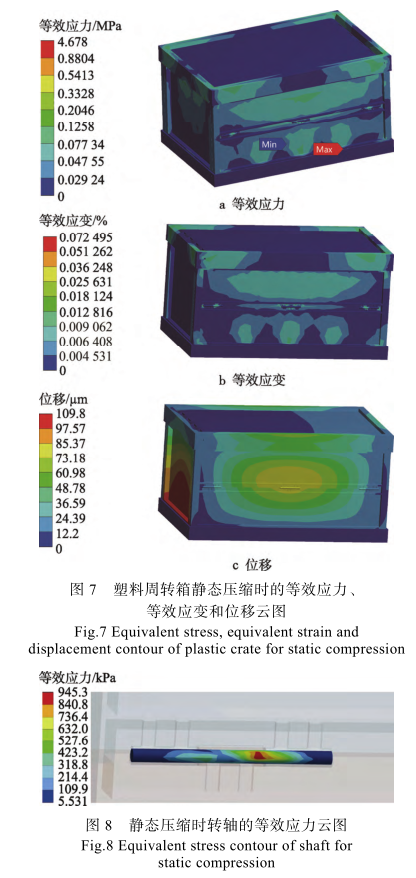

云图以颜色梯度的形式表示中空板周转箱的应力、应变和位移的变化,在图形窗口下方是动画演示效果,可以观察每一步的状态。在恒定压力状态下,中空板周转箱静态压缩时的等效应力、等效应变和位移云图见图7。

在空箱状态下,静压力作用过程中周转箱的应力、应变与位移可以真实地反映中空板周转箱的受力、变形和位置变化情况。由图7a可看出,周转箱的最大应力在底部侧板的转轴位置,其应力为4.678MPa,远远小于所使用PP材料的屈服强度114.2MPa,符合PP材料的强度要求。由7b可知其对应的最大应变量为0.0725%,表明其形变极其微小。在进行静态压缩时,由于力的作用,组件之间将产生位移,从而会影响周转箱的稳定性。由图7c可知,最大位移发生在侧板底部,最大位移为109.8μm,位移量小,不影响周转箱的使用,这可能和结构设计时底部转轴与侧板的接触不佳有关,可以对其进行改进。由于模型简化了加强筋,实际位移和应变量可能会更小,因而中空板周转箱的强度可满足要求。另外,作为连接件,转轴的受力情况很重要,它决定是否会产生变形,从而决定周转箱能否正常开启、折叠与承重。静态下转轴的等效应力见图8,可以看出,其最大应力为945.3kPa,远远小于其许用应力值。

以上的仿真计算和分析很好地验证了在堆码状态下可折叠侧开式中空板周转箱的堆码能力,符合日常运输包装的需求。

2、动态跌落仿真实验

为了尽可能仿真实际跌落环境,这里设置3种跌落状态,分别为角跌落、棱跌落、面跌落,跌落地面设置为刚性,选择跌落状态为理想化的空箱跌落。跌落仿真前处理与结构静力分析的步骤相同,即导入模型、定义材料、设置接触、网格划分等,跌落仿真增加了1个模型地面,将它设置成刚体,同时调整箱体与地面的相对位置,分别仿真点、棱、面跌落。为刚性地面添加固定约束,给定整体垂直于地面向下的重力加速度为9.81m/s2,设定箱体的初速度为3.5m/s,和重力方向一致,并设置endtime为0.002s,其他设置均保持默认。文中分析内容为折叠式侧开中空板周转箱的角跌落,其结果见图9—10。由图9可以看出,整个装配体应变主要集中在底板、侧板及其连接轴上,最大应变为3.31%,应变非常细微,该位置处于在底板底端与地面接触点,对应图10a中最大应力为38.151MPa的位置,该值远远小于所使用PP材料的屈服强度。

分析其原因可能是跌落时周转箱与地面刚性接触,其底部最先受到冲击作用而产生应变,由下而上,应变逐渐减弱;同时也传递给与之相连的侧板和连接轴上,箱体应变分布较为均匀。由此,可通过分析底板、侧板及其连接轴的应力来观察角跌落对周转箱的影响。由图10b—c可知,侧板最大应力发生在与转轴连接处,为14.849MPa;转轴最大应力发生在与板接触的部位,为12.29MPa。侧板与转轴的最大应力值都很小,远远小于其材料的许用应力值。

由以上分析可知,中空板周转箱在1.2m的高度下跌落时,其结构能满足强度要求,能够适应实际生产的跌落环境。由于在角跌落时结构稳定性最容易被破坏,故在理想跌落状态下,中空板周转箱的角、棱、面的跌落均符合实际运用需求。

针对传统中空板周转箱卸货费力的缺点,设计了可折叠侧开式中空板周转箱,卸货时可省时省力。针对家用中空板周转箱空闲时占用空间较大、搬运费力的缺点,设计了插板式中空板周转箱,使得空载时可以拆卸平放、节省空间,搬运时也更方便。利用Pro/E对折叠式侧开中空板周转箱建模,再利用AnsysWorkbench软件进行静态压缩和动态跌落仿真实验,分析得到周转箱的应力、应变和位移云图,对其力学性能进行了验证,证明周转箱的设计强度可满足要求,但可能存在安全裕量大导致过度包装的问题。在后续研究中,可以对中空板进行以下研究。

1)设计强度可满足要求,因此如何确定最优的结构尺寸和零件材料,能同时保证周转箱的“功能性”和“安全性”,更好地优化设计结构,是今后应关注的问题之一。

2)中空板周转箱在运输过程中处于随机振动状态,由于中空板周转箱重复使用率高,有可能在使用过程中出现疲劳失效,有必要对其组件进行振动模态和强度分析,找到易于发生疲劳损坏的薄弱环节。

3)该设计所有的仿真均是以空箱为对象的理想状态,考虑到操作和计算的难度,未在箱体内放置填充物。若通过对含有内装物的包装件仿真,能更真实地反映其外包装在实际工作环境中的性能,从而能进一步研究和完善优化周转箱设计方案。